Намиране на идеалния материал за зъбни колела

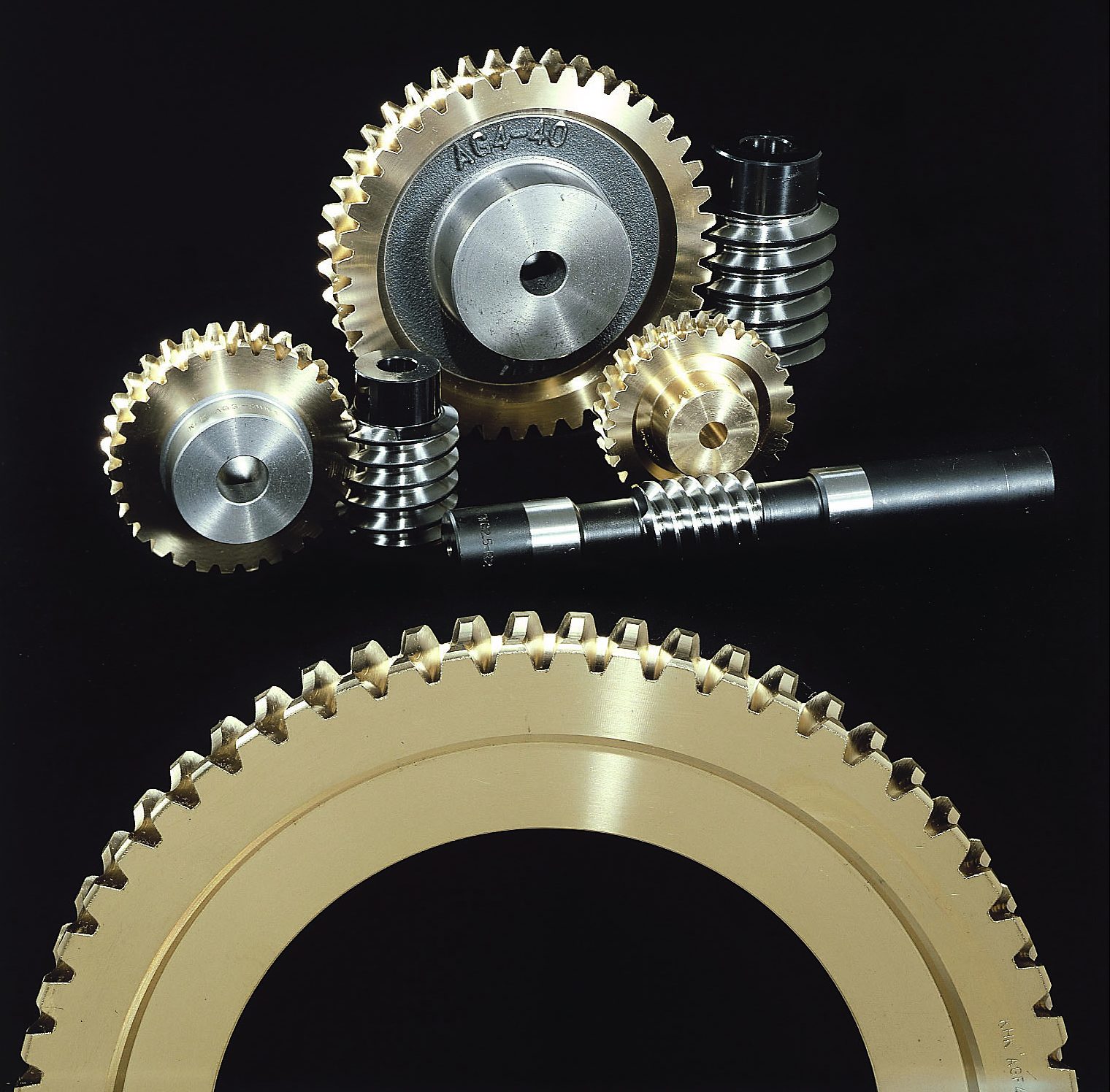

При проектирането и производството на зъбни колела, използваните материали ще зависят от вида на зъбното колело, както и от това как и къде ще се използва.

Има много видове суровини, които обикновено се използват в зъбните колела, и всеки материал има своите най-добри механични свойства и е най-добрият избор.Основните категории материали са медни сплави, железни сплави, алуминиеви сплави и термопласти.

1. Медни сплави

⚙️Когапроектиране на зъбно колелокойто ще бъде подложен на корозивна среда или трябва да бъде немагнитен, медната сплав обикновено е най-добрият избор.

⚙️Трите най-често използвани медни сплави в зъбните колела са месинг, фосфорен бронз и алуминиев бронз.

⚙️ Зъбните колела обикновено са изработени от месингова сплавцилиндрични зъбни колелаи стелажи и ще се използват в среди с ниско натоварване.

⚙️Фосфорният бронз подобрява износоустойчивостта и твърдостта на сплавта. По-високата устойчивост на корозия и износване правят фосфорните бронзови сплави отличен избор за задвижващи компоненти с високо триене. Пример:червячна предавка

⚙️Алуминиевият бронз е третата медна сплав, използвана в зъбните колела. Алуминиево-бронзовите сплави имат по-висока износоустойчивост от фосфорно-бронзовите сплави, а също така имат превъзходна устойчивост на корозия. Типичните зъбни колела, произведени от алуминиево-бронзови сплави, включват кръстосани винтови зъбни колела (винтови зъбни колела) и червячни зъбни колела.

2. Железни сплави

⚙️Когатодизайн на зъбни колелаизисква превъзходна якост на материала, железните сплави са най-добрият избор. В суров вид сивият чугун може да се отлива и обработва машинно в зъбни колела.

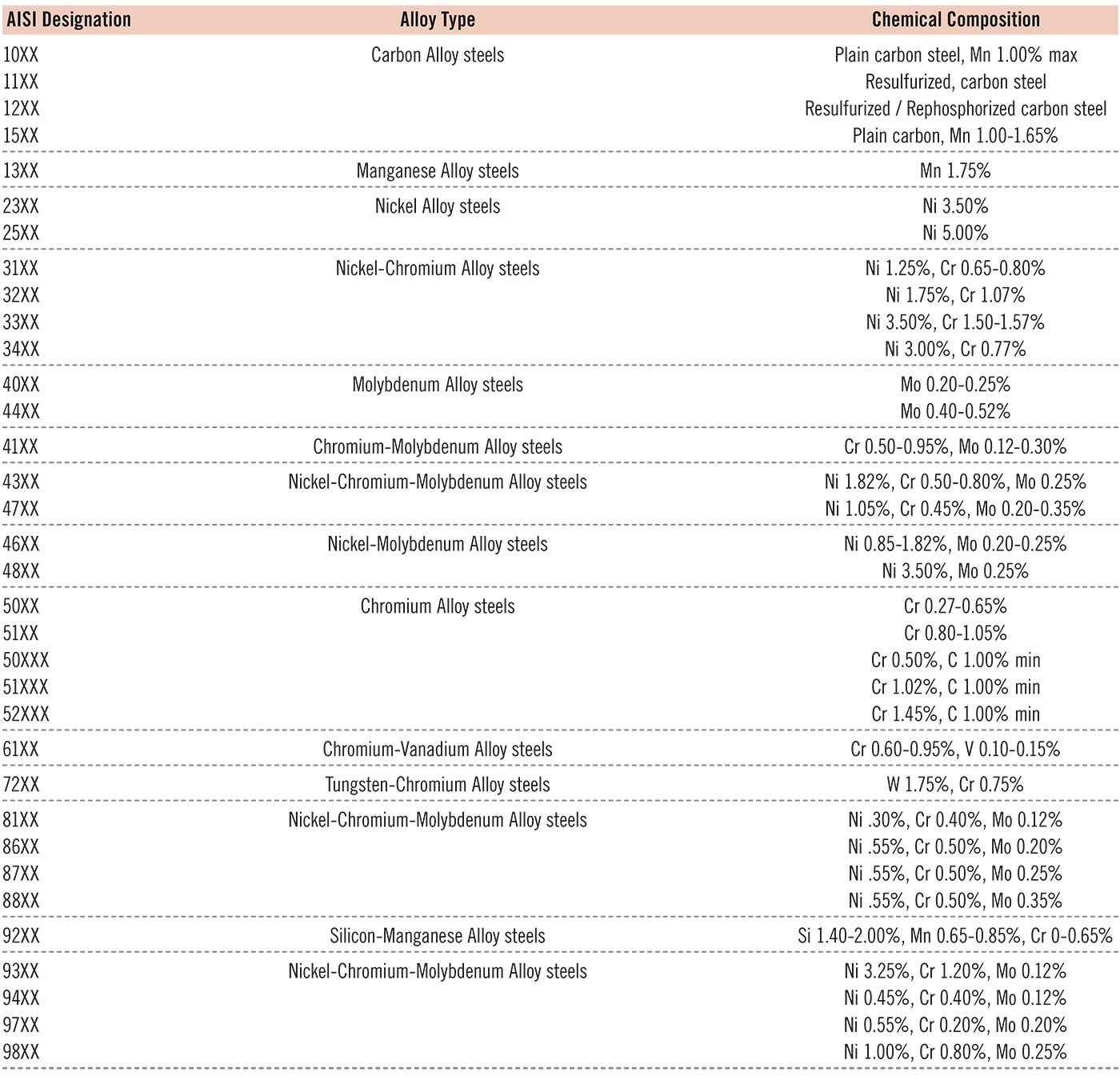

⚙️Има четири основни обозначения на стоманените сплави: въглеродна стомана, легирана стомана, неръждаема стомана и инструментална стомана. Сплавите от въглеродна стомана се използват за почти всички видове зъбни колела, защото са лесни за машинна обработка, имат добра износоустойчивост, могат да се закаляват, широко достъпни са и са сравнително евтини.

⚙️Сплавите от въглеродна стомана могат да бъдат допълнително класифицирани в мека стомана, средновъглеродна стомана и високовъглеродна стомана. Сплавите от мека стомана имат съдържание на въглерод по-малко от 0,30%. Високовъглеродните стоманени сплави имат съдържание на въглерод по-голямо от 0,60%, а стоманите със средно съдържание попадат по средата. Тези стомани са добър избор зацилиндрични зъбни колела, спираловидни зъбни колела, зъбни рейки,конусни зъбни колела и червеи.

3. Алуминиеви сплави

⚙️Алуминиевите сплави са добра алтернатива на железните сплави в приложения, които изискват високо съотношение якост-тегло. Повърхностното покритие, известно като пасивация, предпазва алуминиевите сплави от окисляване и корозия.

Алуминиевите сплави не могат да се използват в среда с висока температура, тъй като започват да се деформират при 400°F. Най-често използваните алуминиеви сплави в зъбните колела са 2024, 6061 и 7075.

⚙️И трите алуминиеви сплави могат да бъдат термично обработени, за да се подобри тяхната твърдост. Зъбните колела, изработени от алуминиеви сплави, включватцилиндрични зъбни колела, спираловидни зъбни колела, конусни зъбни колела с прави зъбии зъбни рейки.

4. Термопласти

⚙️Термопластите са най-добрият избор за зъбни колела, където теглото е най-важният критерий. Зъбните колела, изработени от пластмаси, могат да се обработват като метални зъбни колела; някои термопласти обаче са по-подходящи за производство чрез шприцване. Един от най-разпространените шприцвани термопласти е ацеталът. Този материал е известен още като (POM). Зъбните колела могат да бъдат изработени от двата полимера. Те могат да бъдат...цилиндрични зъбни колела, спираловидни зъбни колела, червячни колела, конусни зъбни колелаи зъбни рейки.

Време на публикуване: 13 юли 2023 г.