Зъбните колела играят ключова роля в различни механични устройства, осигурявайки плавно и ефективно предаване на мощност. Въпреки това, производителността на зъбните колела силно зависи от точността на...зацепване на зъбни колелаДори незначителни отклонения могат да доведат до неефективност, повишено износване и дори катастрофални повреди. В тази статия ще разгледаме факторите, които влияят върху точността на зацепването на зъбните колела, и ще проучим тяхното значение за осигуряване на оптимална работа на зъбната система.

Профил на зъба на зъбното колело:

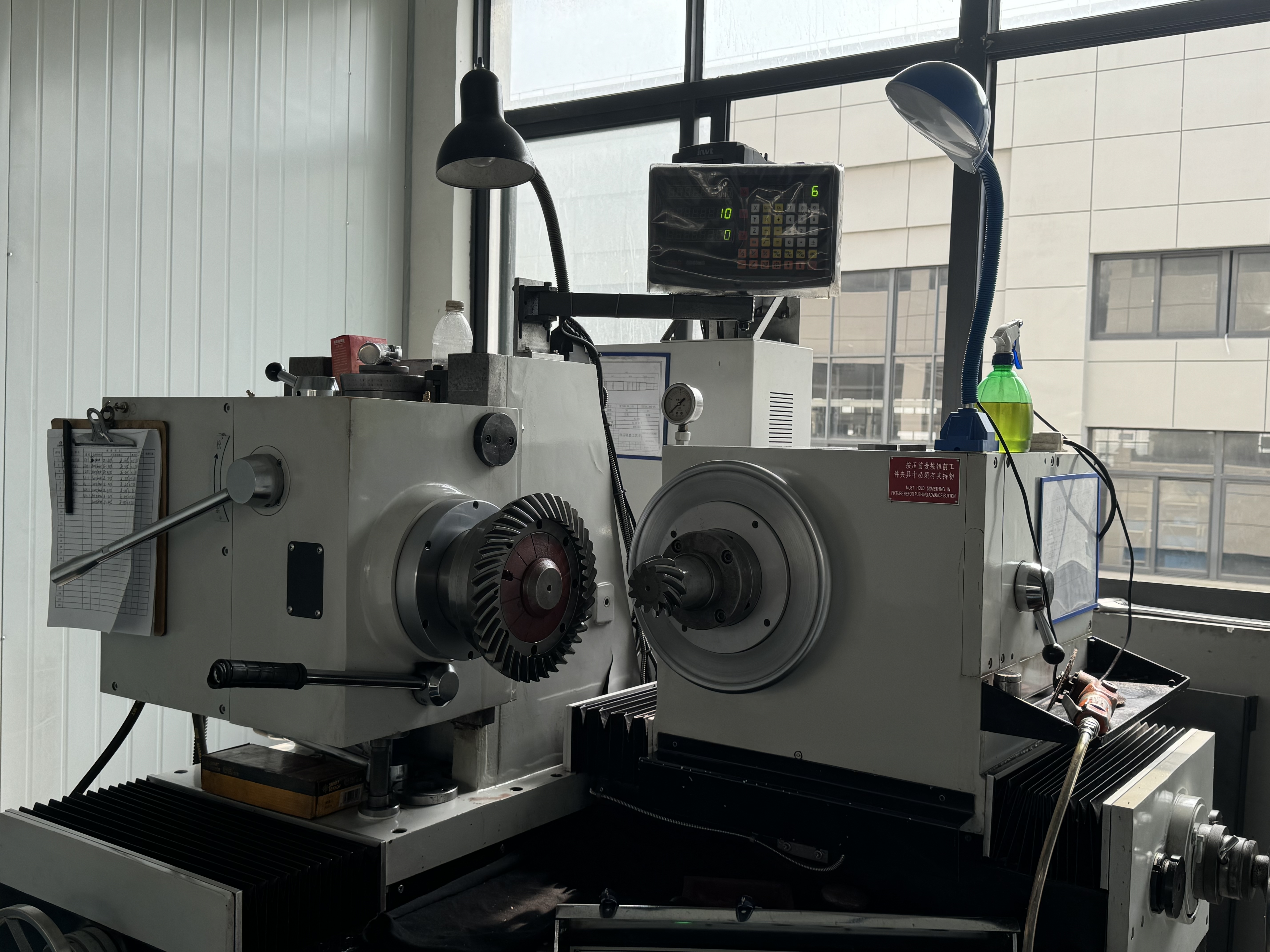

Профилът на зъбите на зъбното колело е може би най-фундаменталният фактор, влияещ върху точността на зацепване на зъбните колела. Зъбите трябва да бъдат прецизно оформени, за да се осигури правилно зацепване и минимален хлабинен ход. Всяко отклонение от идеалния профил на зъба може да доведе до неравномерно натоварване, повишен шум и намалена ефективност. Съвременните производствени техники, като например CNC обработка, значително подобриха способността за производство на точни профили на зъбите на зъбните колела.

Производствени толеранси:

Производствените процеси неизбежно въвеждат допуски, които могат да повлияят на точността на зацепване на зъбните колела. Разликите в размерите, обработката на повърхността и свойствата на материалите могат да повлияят на взаимодействието на зъбните колела по време на зацепване. По-строгите допуски и мерките за контрол на качеството по време на производството са от съществено значение за осигуряване на постоянна производителност на зъбните колела.

Подравняване и монтаж:

Правилно подравняване и сглобяванеекипировкаСистемите са от решаващо значение за постигане на оптимална точност на зацепване. Неправилното подравняване на валовете, неправилното разстояние между зъбните колела или неправилното предварително натоварване на лагерите могат да доведат до неравномерно натоварване и преждевременно износване. Необходимо е внимателно внимание към процедурите за сглобяване, включително използването на инструменти за подравняване и спецификации за въртящ момент, за да се сведат до минимум тези проблеми.

Смазване:

Ефективното смазване е жизненоважно за намаляване на триенето и износването между зъбите на зъбните колела. Недостатъчното или неправилно смазване може да доведе до повишено триене, прегряване и ускорено износване. Изборът на правилния смазочен материал, заедно с редовната поддръжка и наблюдение на нивата на смазване, е от решаващо значение за поддържане на точността на зацепването на зъбните колела във времето.

Условия на работа:

Работната среда също може да повлияе на точността на зацепването на зъбните колела. Фактори като температурни колебания, ударни натоварвания и замърсяване могат да повлияят на работата на зъбните колела. Проектиранеекипировкасистеми с подходящи предпазни мерки и отчитане на предвидените експлоатационни условия може да помогне за смекчаване на тези ефекти и да осигури надеждна работа.

Износване и деградация:

С течение на времето зъбните колела могат да се износят и да се повредят, което да повлияе на точността на зацепването им. Абразивните частици, недостатъчното смазване или прекомерните натоварвания могат да ускорят износването и да доведат до промени в геометрията на зъбните колела. Редовната проверка и поддръжка са от съществено значение за откриване и отстраняване на проблеми с износването, преди те да компрометират производителността на зъбните колела.

Постигане и поддържанеекипировкаТочността на зацепването на зъбните колела е от съществено значение за осигуряване на надеждна и ефективна работа на механичните системи. Чрез разбирането на факторите, които влияят върху точността на зацепването на зъбните колела, и прилагането на подходящи мерки по време на проектирането, производството, монтажа и експлоатацията, инженерите могат да оптимизират производителността на зъбните колела и да удължат живота на зъбните системи. Непрекъснатият напредък в производствените технологии и материалите, съчетан със строги практики за контрол на качеството, ще продължи да подобрява точността на зацепването на зъбните колела и ще стимулира иновациите в машиностроенето.

Време на публикуване: 07 май 2024 г.